盛夏炙阳,创新涌动。在临沂临港经济开发区的中国钢研纯氢多稳态竖炉示范线基地内,56米高的竖炉静默矗立,中控室大屏上数据如溪流般跃动,自动化输送带将氧化球团送入反应器,泛着金属光泽的海绵铁在终端缓缓成型。

在这里,传统高炉被银白色氢基竖炉取代,颠覆了人们对传统冶金行业的固有认知。奥秘藏在竖炉内部——球团矿如沙漏般从顶部缓缓下落,高温纯氢则如火焰般自底部逆流而上,二者在炉内相遇瞬间,铁氧化物被还原为金属铁,唯一副产品只有水蒸气。“用氢气替代焦炭,彻底斩断碳排放链条”,项目工程师沈朋飞解释。

这项颠覆性技术的核心,是中国钢研团队自主研发的纯氢高温逆流还原工艺。中国钢研氢冶金中心总设计师周和敏介绍:“国外技术用煤气混合氢,本质仍是‘高碳炼铁’,而我们是真正的零碳。”

中国钢研团队首创纯氢高温逆流还原工艺。采用竖式反应器(竖炉),实现“物料从上往下、热氢气从下往上”的逆流换热还原过程。球团原料通过垂直皮带输送至56米平台,自上而下进入竖炉,高温氢气从炉底注入,两者在炉内发生还原反应,铁氧化物被还原为金属铁(海绵铁),唯一产物为水,全程无二氧化碳排放,真正实现零碳冶炼。

在中控室内,一块巨大的显示屏实时跳动着各项数据。操作人员轻点鼠标,就能远程调控整个生产流程。项目工程师李逸介绍:“这里的关键是纯氢高温加热技术。”

传统工艺难以将氢气加热到千度以上,但中国钢研自主研发的专利技术突破了材料限制,让纯氢在炉内释放出强大的还原能量。从原料筛分、皮带输送到炉内反应、产品冷却,每一个环节都凝聚着创新智慧,整套装备国产化率达100%,彻底摆脱了对国外技术的依赖。

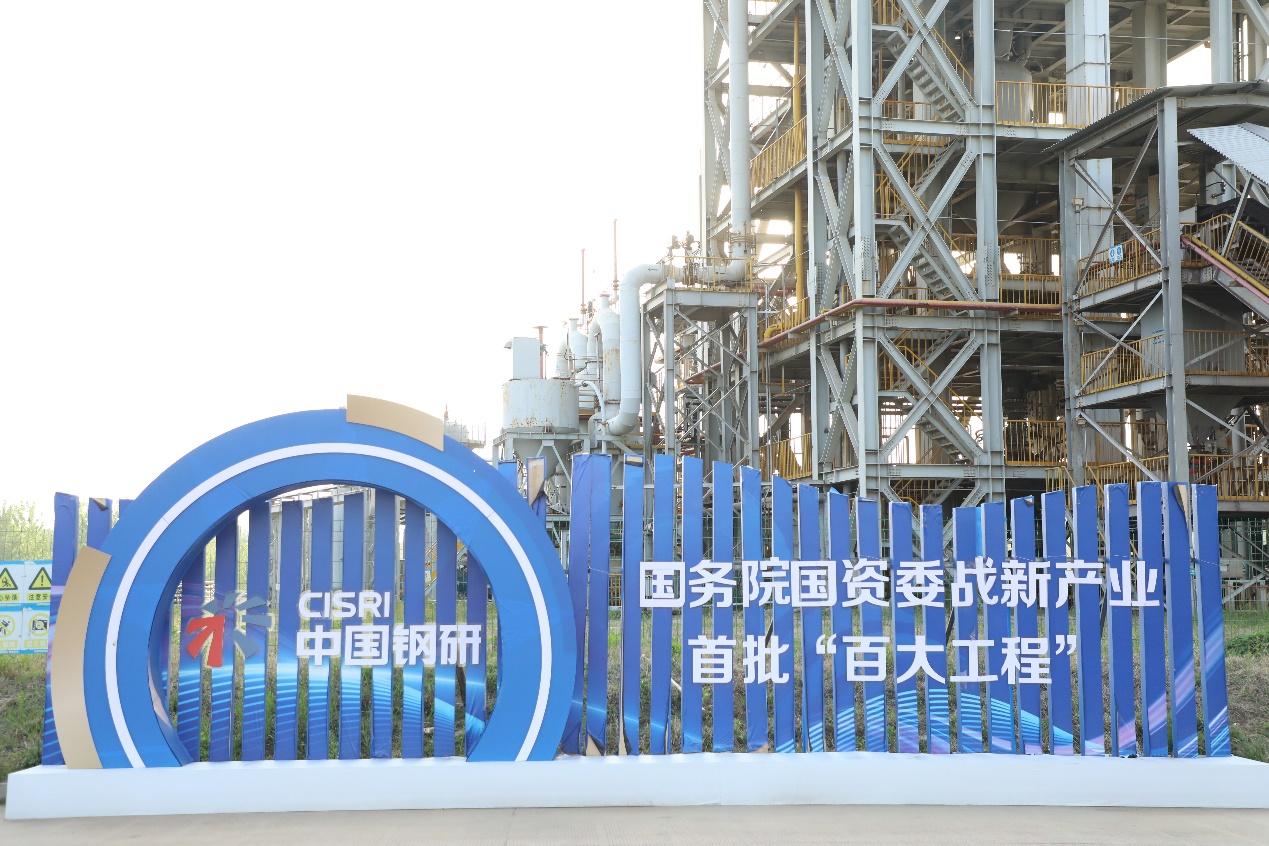

荣耀背后,是二十载的艰难求索。早在20世纪90年代,中国钢研就开始了氢冶金基础研究。1999年,徐匡迪院士在香山会议上提出了铁矿氢还原工艺设想。2020年,在“双碳”目标驱动下,中国钢研联合临港区抓住新能源发展机遇,重启纯氢冶金研发,于2021年在临港启动5万吨级示范线建设,组建核心研发团队。2024年1月首次试运行,7月通过中国金属学会验收。目前,该项目已入列国务院国资委战新产业首批“百大工程”。

这一突破性进展的落地,与临港区高度集聚的钢铁产业集群和“钢-焦-化-氢”一体化布局形成深度协同,依托“4+2”现代产业体系,构建起从原料供应到终端应用的完整产业闭环。“技术研发+产业应用”的耦合,让示范线不仅成为技术验证平台,更成为临港区钢铁产业向“氢冶金-绿制造”转型的核心引擎。

从理论设想到实验探索,从技术瓶颈突破到示范线成功运行,中国钢研在纯氢冶金领域走出了一条自主创新的道路,引领临港钢铁行业向“零碳未来”大步迈进。(通讯员丁凯凤)

编辑:科技 来源:大众网